一、精益理念与文化根基

- 消除浪费,值流优化

精益生产以客户需求为中心,通过值流图分析识别全流程浪费(如库存积压、等待时间),推动零缺陷、零库存目标16。例如,工厂需重构生产线布局,减少物料搬运距离,缩短生产周期,实现高效流动57。 - 力驱动文化

管理层需践行“标准作业”,建立目视化管理与责任机制,通过每日目标责任流程(如四级例会体系)露问题并快速,将精益思想融入全员行为准则89。

二、技术赋能与数字化升级

- 工业4.0智能融合

引入物联网、AI及大数据技术,构建数字化管理平台。如飞鹤的智能工厂整合质量数据中台,实现风险前置预与供应链协同,显著降低投料失误率,提升资源利用率24。 - 模块化与柔性生产

采用模块化生产线设计(如流程式/集群式布局),支持小批量多品种生产。结合自动化设备与SMED技术快速换模,增市场灵活性57。

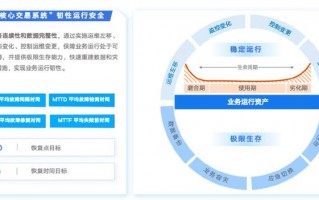

三、全周期卓越运营体系

- 端到端流程集成

打破部门壁垒,贯通“研发-采购-生产-交付”全链条。首创环保集团推行“卓越运营3.0”,将技术、、等环节与运营衔接,通过标准化封装实现高质量交付49。 - 供应链协同创新

建立JIT准时制采购与分布式库存管理,协同供应商精准匹配生产计划。例如家电企业通过供应商合作,削减原材料库存成本30%以上5。

四、持续与组织活力

- 三目标清单管理

化工事业部以“预算目标-挑战目标-不可能目标”分层,通过穿透式绩效监控和红预机制,驱动成本节降与产能突破9。 - 人才能力双轨制

化员工技能培训与激励机制,同时培养内部精益导师团队。如丰田“实践中培训”模式,将问题解决能力嵌入日常运营,推动全员改善38。

五、化与可持续发展

融入环保设计原则,优化能源结构(如蒸汽回收、智能电网)。中化高纤通过工艺创新降低单吨能耗,实现经济效益与环境责任双赢49。

实践启示:卓越工厂运营需以精益文化为魂、数字技术为骨、体系协同为脉,在动态迭代中平衡效率、柔性及可持续性,最终构建不可的制造竞争力[[1]-9。

卓越工厂运营是企业通过系统化方实现高效、智能、可持续发展的心,其体系化构建需融合先进理念、技术赋能与持续机制,以下为关键实践路径:

相关问答

文章来源:

用户投稿

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。